热源与热媒的选择及其经济效益分析

一、工业锅炉供热任务与范围

工业锅炉供热技术就是研究并实施将热源从锅炉房输送到各用户的工程技术及其节能减排方法,以取得最佳经济效果。这就是工业锅炉供热工程的主要任务与服务范围。其具体情况,可分以下几种类型。

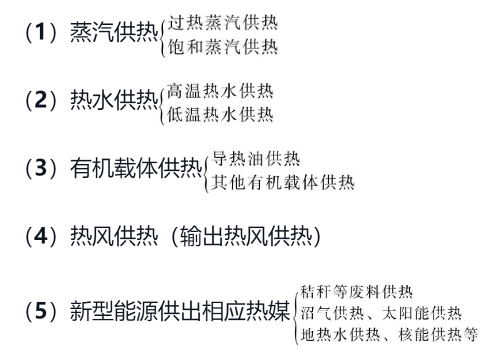

1.按工业锅炉供出热媒状态划分:

2.按工业锅炉供热对象划分:

①生产工艺供热;②热电联产供热;③采暖、通风、空调、制冷供热;④大型公建供热(商场、宾馆、饭店、洗浴、游乐场、游泳馆等);⑤饮水及生活热水供热。

供热工程涉及如此广泛的应用范围,本章不可能面面俱到,只能在有限篇幅内,抓其重点,主要介绍集中采暖与生产供热两个方面的内容及其节能减排的相关应用技术。

二、供热系统热源的选择与经济效益分析

1.确定热源方案:

热源的选择涉及该地区有关合理用能与整体规划问题,应该充分利用当地资源,并尊重、服从整体规划。同时还涉及热源、热网与热用户三者之间的关系与具体情况,应当了解清楚,做到心中有数。选择的热源方案是否符合节能减排的规定与要求、还须经过调查研究,摸清热用户的性质与要求、供热负荷的大小与特点、热媒的种类与供热方式等方面的具体情况与资料,经过综合技术经济论证比较,进行全面分析,方可择优确定。

目前常用的集中供热系统热源有以下几种:

(1)热电厂供热系统 本处所列热电厂系指城市或某个地区规划所建热电厂,一般规模较大,安装具有可调节抽汽口的汽轮发电机组。由于该系统具有可调节抽汽口的供热汽轮机组,能根据区域热用户的用热负荷变化来调节抽汽量。当抽汽量很小时,可以按凝汽式电厂运行,提高电厂效率。从锅炉产生的高温、高压蒸汽进入汽轮机,推动汽轮机高速旋转而产生电能。蒸汽在汽轮机内膨胀做功降压后,可抽出适量蒸汽供热。剩余者做功后降至冷凝器所维持的真空度,然后进入冷凝器排出冷凝水。

(2)热电联产供热系统 此种供热方式与热电厂无原则区别,多用于工厂企业的自备电厂,规模较热电厂小。安装的是背压式汽轮发电机组,进行热电联供,按“以热定电”原则进行运行。一般采用工业锅炉,所产生高温高压蒸汽,推动汽轮机高速旋转,带动发电机发电。蒸汽发电降温、降压后从汽轮机排出,进行供热。也可以视用户需要经换热器产生高温热水供热。蒸汽系统的凝结水和热网水进行集中回收,经净化、除氧和化学处理后再作为锅炉的补给水。

(3)区域热水锅炉房供热系统 以高温热水或低温热水为热媒的区域锅炉房供热系统,经热平衡测试,该系统利用循环水泵使水在系统中循环。水在热水锅炉内被加热到用户要求的温度,通过供水干管输送到热用户,供采暖、加热生活用热水或生产供热。热水在各用户散热降温后,又被热水循环泵抽回到锅炉再重新加热。系统中损失和消耗的水量由补给水泵再供锅炉补充水,须经除氧和化学处理后变为净化水。系统的水压力由压力调节阀进行调节。有关热水锅炉定压问题,将在以后详细叙述。

2.热源厂经济效益分析:

一般凝汽式发电机组是遵循朗肯循环原理工作的,很多能量在冷凝过程中损失掉了,热效率很低,经热平衡测试所绘热流图如图9-8所示。其中汽轮机凝结水热能损失很大,通过采取多项技术措施,发电效率约为30%多,是很不经济的。而热电联产,不管是背压式或抽汽式发电机组,由于高压、高温蒸汽先用于发电,待降压、降温后再供热,实行能量梯级利用,提高了能量利用率,可产出一定数量的热能和电能。热电联产方式比热电分产可节约1/3左右的燃料,综合效率可由50%提高到75%。可见,热电联产是热能和电能联合生产的一种高效能量转换生产方式。

热电联产的优越性还可从节能减排角度进行分析。对于一般中压热电联产厂,汽轮机带动发电机做功后,如能从汽轮机抽出4.18GJ(1Gcal)热量,就相当于节约140kg标煤;对于高压热电联产厂,如能再抽出4.18GJ(1Gcal)热量,就相当于节约170kg标煤,其经济效益是相当可观的。同时热电联产一般选用大型锅炉或循环流化床锅炉,便于集中进行环保治理,烟气达标排放。因此集中供热系统应优先选择热电联产或热电厂作为热源,是比较经济的。

选择热电联产作热源时,必须遵守“以热定电”原则。首先要保证机组供热能力,要与供热负荷匹配。在保证供热的前提下,再考虑发电问题,杜绝借故变为小热电厂。否则机组供出蒸汽远大于实际需要,就会造成浪费。小机组电厂属于国家明令淘汰的设备,即使采用抽汽式发电机组,如供热负荷太低时,就会自动转化为按凝汽式机组运行,其热效率更低。由此可见,对于稳定的供热负荷,最好选择背压式发电机组;对于变负荷,特别是夏季需要供冷的场合,或者多台发电机组需要调峰,则至少应选择1台抽汽式发电机组。如有大型公建设施,需要冬季供热、夏季供冷时,则应选配适量抽汽式发电机组,并应设置吸收式制冷机组,将富余蒸汽转化为冷量,实行“电、热、冷三联供”更为经济合理。

三、供热系统热媒的选择及对比分析

集中供热系统热媒有蒸汽和热水。其选择的依据主要是当地热用户的要求、耗热设备的种类与特点以及地区总体规划或者已建热源厂的锅炉类别。

1.蒸汽热媒的选择:

全部为生产供汽负荷、南方非采暖地区或生产工艺用汽所占比例很大、采暖负荷很小时,应选择蒸汽进行供热,如果采暖,可通过换热器转换为热水解决。蒸汽作热媒的主要优点是:

①可利用热电联产排出的低压蒸汽供热,方便快捷,总体成本低,经济效益好;

②蒸汽作热媒适用面广,能满足多种不同用户的需求;

③蒸汽输送管网直径较小,不用专门设泵输送,有时回收凝结水用泵,但耗电较少;

④蒸汽温度较高,在耗热设备中传热系数大,可减小该设备的换热面积,降低费用;

⑤蒸汽重度很小,可适应各种地形,方便地输送到各用户,不会像热水那样产生静压力,且连接简单,运行方便。

2.热水作热媒的选择:

全部为采暖负荷的供热系统,应选择热水作热媒。有些企业耗热设备主要是空调、暖风机、低温烘箱、干燥设备、纺织印染用热水槽及各种低温加热、空调盘管与换热设备等,一般选择热水作热媒。热水作热媒有以下优点:

①热水供热系统热能利用率高。因为热水作热媒时无凝结水,不会产生蒸汽泄漏和闪蒸汽等问题,且热水锅炉排污率比蒸汽锅炉小得多,对锅炉水质要求较低,水处理费用少,可综合节能20%左右。

②以水为热媒采暖供热时,可按质调节方法进行调节,既可节能,又可较好地满足室内舒适度的要求。特别是能适应热水地板采暖方式,符合采暖供热发展趋势,这一点很重要。

③水的比热容大,系统中热水容量大,蓄热能力强。当热力工况或水力工况短时间发生故障时,不会明显引起供热状况大的波动。

④热水供热系统可用泵进行远距离输送,热能损失小,供热半径大,能适应城市集中供热规划要求,便于拆除污染严重的社区燃煤小锅炉。

⑤可充分利用热电联产排出的低压蒸汽,经换热后用于热水采暖。热水作为热媒供热的主要缺点是温度较低,传热系数较小,热能利用率比较低,应尽可能采用高温水作热媒供热。

3.高温热水作热媒的选择:

高温热水供热在国外发展很快,得到了广泛应用;在国内对高温热水供热早已统一了认识,并颁发了GB 3166《热水锅炉系列标准》。额定出口/进口温度(℃)规定为95/70、115/70、130/70、150/90、180/110,其温差分别为25℃、45℃、60℃、60℃和70℃。如按出水温度120℃作为高、低温热媒水的分界线,前边两组为低温热媒水供热,后边三组为高温热媒水供热。其主要优点如下:

①高温热媒水供热,出水温度高,供回水温差大,因而热能利用率高,经济效益好。据大量热平衡测试与节能监测资料分析显示,在锅炉容量相同、排烟温度与炉渣含碳量相近、负荷率大于80%条件下,热水锅炉热效率主要与燃煤发热量和供、回水温差有关。低温热水锅炉供、回水温差小,而高温热水温差大,锅炉效率相比较高。

②锅炉出水温度高,供、回水温差大,在同样供热负荷条件下,热媒水循环流量减小。因而循环水泵功率降低,输送管网直径变小,可节省电耗,降低管网投资。

③高温热媒水温度高,换热器传热系数K值大,热交换器面积可相应缩小,换热效果好,投资可降低。

④由于热媒水温度高,可扩大高温热水的应用范围,代替部分蒸汽供热。

⑤热媒水温度高,有利于设置中间换热站,经水-水换热器换热后供用户采暖,扩大了供热半径,有利于拆除城市社区燃煤小锅炉,减少环境污染,符合节能减排要求,改善城市环境卫生,建设和谐社区。

任何一项新技术,都有其特定的技术条件和要求。如按GB3166规定施行高温热媒水供热,就必须提高锅炉运行压力。因而一次管网保温材料级别应相应提高,所用管网阀门等部件要适应,并应采取因突然停电可能造成水击或汽化的措施。对原有铺设的旧管网,因保温材料、防腐性能等不一定能满足新的要求,都应采取相应措施,得到妥善解决。对于新建热源厂,应尽可能采用高温热水供热。

四、有机热载体炉供热与优势

1.有机热载体热媒供热优势与适用范围:

有机热载体锅炉也叫导热油锅炉,是一种以煤、油、气为燃料,以导热油为循环介质供热的新型热能设备;是采用高温循环油泵强制导热油进行闭路循环,在将其供至用热设备放热后,再返回锅炉中再加热的直流式特种工业锅炉。有机热载体炉能在较低的运行压力下获得较高的工作温度,可进行稳定供热与温度调节,具有低压、高温的工作特性。一般工作压力不高于1MPa,而供热温度可达到液相340℃或气相400℃。

有机热载体锅炉作为锅炉家族中的新成员,有着广泛的用途。凡是需要均匀稳定间接加热,且不允许火焰直接加热,工艺加热温度在150~380℃之间的各种生产场合,都可以采用有机热载体锅炉供热。特别是近年来国家提出节能减排、保护环境的政策,有机热载体锅炉更显出其优越特性。如在石油化工、原油管网输送、纺织印染、塑料加工、橡胶制品加工、食品加工、木材干燥、沥青加热、纸箱生产、蔬菜脱水、烤漆、铸造砂模烘干、药品生产等领域得到日益广泛的应用。

有机热载体锅炉的技术特性可由主要参数来表征,如供热量或热功率、供油温度、回油温度、工作压力、循环流量、适用热载体、适用燃料、燃料消耗量、热效率、排烟温度、烟尘排放浓度及烟气黑度等。

按GB/T 17410—2008《有机热载体炉》规定,有机热载体炉可分为液相炉和气相炉。各个锅炉厂家根据自己的生产习惯已形成了一些不同的分类方法。按燃料种类分,有:燃煤、燃油、燃气、燃水煤浆及电加热的有机热载体炉;按有机热载体循环方式分,有:自然循环和强制循环锅炉;按有机热载体锅炉本体结构分,有:盘管式、管架式和锅壳式锅炉;按有机热载体锅炉整体结构分,有:立式和卧式锅炉。

2.有机热载体的种类与特性:

热载体是一种用来传递热量的中间媒体。有机热载体是一种有机化合物,通常为油状液体,因为在工业上用作传热介质,也称导热油。按其生产方法可分为矿物型导热油和合成型导热油两大类。

(1)矿物型导热油 矿物型导热油是以石油高温裂解过程或催化裂化过程生产的馏分油产品作为原料,再经过深度加工,加入清净分散剂和抗氧化剂等添加剂精制而成的。矿物型导热油原料来源比较丰富,价格便宜,制造工艺简单,无毒无味,常温下不易氧化,使用温度可达到液相340℃。

(2)合成型导热油 合成型导热油是以化工或石油化工产品为原料,经有机合成工艺制得的。这类产品加工复杂,成本较高,使用温度也较高,热稳定性也较好。

导热油的技术特性可用以下几方面参数来表示:闪点、残炭、酸值、沸程、密度、燃点、凝固点、蒸气压、最高使用温度、膨胀系数等等。其中最高使用温度是导热油最主要的一个技术指标,它表示导热油在这一温度下工作,能保持热稳定性,不分解、变性、降质或发生事故。因而必须控制导热油在最高使用温度以下工作,不得超温使用。

3.有机热载体锅炉的结构与工作原理:

(1)盘管式有机热载体炉 盘管式有机热载体炉应当说是一种经典炉型,分为立式和卧式两种,主要由本体和燃烧室两大部分组成。根据锅炉容量,烟气流程,可采用三回程或两回程结构。本体由圆形盘管、支撑钢架、外壳保温层及附件组成。使用固体燃料,一般0.7MW以下的使用手摇固定炉排,而0.7MW及以上使用链条炉排。

盘管式有机热载体炉具有结构紧凑、占地面积小、材料省、造价低、投资省等优点。但因容量小,一旦发生停电,循环油泵停止运转,炉墙蓄热和炉膛内燃料余热会促使炉管中的导热油超温裂解,造成结焦甚至烧穿炉管,甚至发生火灾。因此这类锅炉最好设双电源,若无双电源突然停电,应马上停止进料,打开炉门或清灰门,清除残余燃料,开通冷油置换阀,使膨胀槽中的冷油靠静压力进入炉内,将炉管内热油排入储油槽,防止因超温发生事故。

(2)管架式有机热载体炉 管架式有机热载体炉容量较大,热功率可达到14MW,为组装式链条炉排锅炉。一般分上部组件、下部炉排及尾部空气预热器三部分,可组装出厂。本体由辐射受热面及对流受热面组成,炉排设计为轻型链条炉排,尾部设有空气预热器及多管(或旋风)除尘器。

(3)锅壳式有机热载体炉 锅壳式有机热载体炉主要是针对上述两种炉型设计的,多以链条炉排和往复炉排为主。但是在生产实践中,没有很好地解决上述问题,且锅壳底部易出现鼓包甚至开裂问题,因此这种炉型并不适合有机热载体炉。

4.有机热载体炉供热工作系统与主要功能:

有机热载体气相炉多采用自然循环系统,而液相炉主要采用强制循环系统,即液相炉中的导热油是靠循环油泵的压头打入热网系统供热的。循环油泵在系统中的安装位置不同,又分为注入式和抽吸式强制循环系统。

在工作系统框图中,有机热载体是由循环油泵输出→加热炉→热用户(即用热设备)→油气分离器,再进入循环油泵。这是一个主循环回路。其他部分有膨胀槽、储油槽、注油泵等都是不可缺少的辅助系统,其主要功能如下。

加热炉:即有机热载体炉,是将燃料燃烧,并将热量传给热载体的设备。

热用户:即用热设备,系从热载体中吸收热量,供生产所用的设备。

油气分离器:将循环中的导热油所析出的气体分离出来,保证系统能正常稳定的工作。

循环油泵:推动导热油在系统内不断循环,克服整个循环系统中的阻力。

膨胀槽:吸收系统中的导热油由于受热膨胀所增加的体积,补充系统中导热油损耗,稳定系统中的压力,并将油气分离器中分离出的液体进一步分离,将气体排出。

储油槽:储存来自系统、膨胀油槽排出的导热油,正常工作时处于低液位,膨胀油槽液位高于最高液位后由溢流管泄放至储油槽。

过滤器:有机热载体供热管网中的杂质,对系统运行是很不利的,可通过过滤器分离出来。在供热系统正常运行一段时间后,定期将杂质排出。

扫一扫,添加销售微信